ایمپلر قلب تپنده بسیاری از سیستم های صنعتی سیالات عنصری کلیدی است که انرژی مکانیکی را به انرژی جنبشی و فشاری سیال منتقل می کند و جریان آن را کنترل می نماید. از پمپ های ساده خانگی گرفته تا کمپرسورهای غول پیکر پالایشگاه ها و توربین های نیروگاه ها ایمپلر نقش اساسی در انتقال و جابجایی سیالات ایفا می کند. این مقاله از مجموعه سدید صنعت پارتاک به بررسی جامع ایمپلر انواع صنعتی آن اصول طراحی و ساخت کاربردها استانداردها چالش ها و روش های بهینه سازی عملکرد آن می پردازد تا درک عمیق تری از این جزء حیاتی مهندسی ارائه دهد.

تعریف ایمپلر و عملکرد فنی

ایمپلر (Impeller) به زبان ساده یک روتور چرخشی است که درون یک محفظه قرار می گیرد و با چرخش خود سیال (مایع یا گاز) را به حرکت درمی آورد. عملکرد اصلی ایمپلر تبدیل انرژی مکانیکی چرخش به انرژی هیدرودینامیکی سیال است. این تبدیل انرژی بر اساس اصول مکانیک سیالات و با ایجاد اختلاف فشار و تغییر سرعت سیال صورت می گیرد.

ایمپلر با پره های خود که به صورت شعاعی محوری یا ترکیبی طراحی شده اند سیال را از ورودی (چشم ایمپلر) دریافت کرده و پس از اعمال شتاب و تغییر جهت آن را به خروجی (دیفیوزر یا محفظه حلزونی) هدایت می کند.

اصول کارکرد ایمپلر بر پایه قوانین اساسی سیالات استوار است :

- قانون برنولی : افزایش سرعت سیال با کاهش فشار آن همراه است. ایمپلر با افزایش سرعت سیال فشار استاتیک آن را کاهش داده و فشار دینامیک (مرتبط با سرعت) را افزایش می دهد.

- قانون دوم نیوتن : نیروی وارد بر سیال باعث تغییر ممنتوم آن می شود. ایمپلر با اعمال نیرو به سیال ممنتوم آن را تغییر داده و باعث حرکت و جریان سیال می گردد.

- اصل بقای جرم و انرژی : جرم و انرژی سیال در طول فرآیند انتقال توسط ایمپلر پایدار می ماند. ایمپلر انرژی مکانیکی را به سیال منتقل می کند اما جرم سیال ثابت باقی می ماند.

به طور خلاصه ایمپلر با ایجاد نیروی گریز از مرکز و اختلاف فشار سیال را مکش کرده شتاب داده و به سمت خروجی هدایت می کند. این فرآیند بسته به نوع ایمپلر و طراحی آن می تواند جریان شعاعی محوری یا مختلط ایجاد کند.

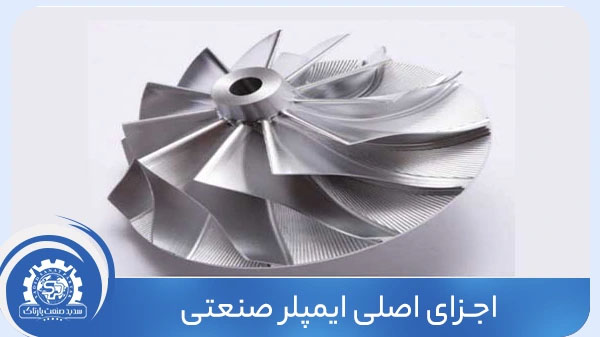

اجزای اصلی ایمپلر و اصول کارکرد آنها

ایمپلرها با وجود تنوع در طراحی از اجزای اصلی مشترکی تشکیل شده اند که عملکرد کلی آنها را تعیین می کنند :

- پره ها (Blades) : پره ها مهم ترین بخش ایمپلر هستند و وظیفه اصلی انتقال انرژی به سیال را بر عهده دارند. شکل تعداد و زاویه پره ها تأثیر مستقیمی بر عملکرد ایمپلر از جمله دبی هد (فشار) راندمان و مشخصات کاویتاسیون دارند.

- اصول کارکرد پره ها : پره ها با ایجاد سطحی شیب دار در مسیر جریان سیال باعث تغییر جهت و افزایش سرعت آن می شوند. طراحی پره ها بر اساس پروفیل های آیرودینامیکی و هیدرودینامیکی انجام می شود تا کمترین افت انرژی و بیشترین انتقال انرژی به سیال حاصل شود.

- هاب (Hub) یا هسته : هاب بخش مرکزی ایمپلر است که پره ها به آن متصل می شوند و ایمپلر بر روی محور دوران قرار می گیرد. هاب معمولاً استوانه ای یا مخروطی شکل است و نقش انتقال گشتاور از محور به پره ها و همچنین استحکام ساختاری ایمپلر را بر عهده دارد.

- اصول کارکرد هاب : هاب به عنوان رابط مکانیکی بین محور و پره ها عمل می کند و نیروی چرخشی محور را به پره ها منتقل می کند. طراحی هاب باید به گونه ای باشد که تنش های ناشی از دوران و نیروهای سیال را تحمل کند و از ارتعاشات و ناپایداری های احتمالی جلوگیری نماید.

- پوشش یا رینگ (Shroud) : در برخی از انواع ایمپلرها به ویژه ایمپلرهای بسته یک پوشش یا رینگ در قسمت بیرونی پره ها قرار می گیرد. این پوشش باعث هدایت بهتر جریان سیال افزایش راندمان و کاهش نشتی داخلی می شود. ایمپلرهای بدون پوشش را ایمپلرهای باز می نامند.

- اصول کارکرد پوشش : پوشش با ایجاد کانال های جریان مشخص از بازگشت سیال به سمت ورودی و ایجاد جریان های گردابی نامطلوب جلوگیری می کند. این امر باعث افزایش هد و راندمان ایمپلر می شود.

علاوه بر اجزای اصلی طراحی ایمپلر شامل عوامل دیگری نیز می شود که بر عملکرد آن مؤثرند :

- زاویه ورود و خروج پره ها : زاویه پره ها در نقاط ورود و خروج سیال تعیین کننده جهت جریان و سرعت نسبی سیال است.

- تعداد پره ها : تعداد پره ها بر دبی و هد ایمپلر تأثیر می گذارد. افزایش تعداد پره ها معمولاً باعث افزایش هد و کاهش دبی می شود و بالعکس.

- نسبت عرض به قطر ایمپلر : این نسبت بر مشخصات جریان و راندمان ایمپلر تأثیر دارد.

- پروفیل پره ها : شکل مقطع پره ها (مانند ایرفویل یا مقطع دایره ای) بر مشخصات هیدرودینامیکی و راندمان ایمپلر تأثیرگذار است.

انواع ایمپلر صنعتی

ایمپلرهای صنعتی را می توان بر اساس جهت جریان سیال نوع کاربرد و طراحی پره ها به دسته های مختلفی تقسیم کرد. مهم ترین دسته بندی بر اساس جهت جریان سیال است که به سه نوع اصلی تقسیم می شود :

- ایمپلرهای شعاعی (Radial Impellers) : در این نوع ایمپلرها جریان سیال به صورت شعاعی از مرکز به سمت محیط جریان می یابد. ایمپلرهای شعاعی برای ایجاد هد بالا و دبی متوسط مناسب هستند و در پمپ های سانتریفیوژ (گریز از مرکز) کمپرسورهای سانتریفیوژ و برخی از انواع فن ها کاربرد دارند.

- ویژگی ها :

- ایجاد هد بالا و فشار قوی

- مناسب برای سیالات با ویسکوزیته کم تا متوسط

- راندمان بالا در هد و دبی طراحی شده

- حساسیت به کاویتاسیون در شرایط نامناسب

- نمونه های صنعتی : ایمپلرهای شعاعی در پمپ های آب پمپ های روغن پمپ های شیمیایی کمپرسورهای فرآیندی توربوچارجرها و بسیاری از کاربردهای دیگر به طور گسترده استفاده می شوند.

- ایمپلرهای محوری (Axial Impellers) : در ایمپلرهای محوری جریان سیال به صورت موازی با محور دوران وارد و خارج می شود. این نوع ایمپلرها برای ایجاد دبی بالا و هد پایین مناسب هستند و در پمپ های محوری فن های محوری پروانه های کشتی و توربین های بادی کاربرد دارند.

- ویژگی ها :

- ایجاد دبی بالا و جریان حجمی زیاد

- مناسب برای سیالات با ویسکوزیته کم

- راندمان بالا در دبی های زیاد و هد کم

- حساسیت کمتر به کاویتاسیون نسبت به ایمپلرهای شعاعی

- نمونه های صنعتی : ایمپلرهای محوری در پمپ های تخلیه پمپ های سیرکوله آب خنک کننده فن های تهویه پروانه های هواپیما و کشتی توربین های آبی با هد کم و فن های خنک کننده برج های خنک کننده به کار می روند.

- ایمپلرهای جریان مختلط (Mixed Flow Impellers) : این نوع ایمپلرها ترکیبی از ویژگی های ایمپلرهای شعاعی و محوری را دارند. جریان سیال هم به صورت شعاعی و هم به صورت محوری حرکت می کند. ایمپلرهای جریان مختلط برای ایجاد هد و دبی متوسط مناسب هستند و در پمپ های جریان مختلط فن های جریان مختلط و برخی از انواع کمپرسورها کاربرد دارند.

- ویژگی ها :

- ایجاد هد و دبی متوسط

- تعادل بین ویژگی های ایمپلرهای شعاعی و محوری

- مناسب برای طیف وسیعی از سیالات و کاربردها

- راندمان خوب در شرایط متنوع

- نمونه های صنعتی : ایمپلرهای جریان مختلط در پمپ های چاه عمیق پمپ های آبیاری پمپ های فاضلاب فن های صنعتی و برخی از انواع کمپرسورهای محوری-گریز از مرکز استفاده می شوند.

علاوه بر دسته بندی بر اساس جهت جریان ایمپلرها را می توان بر اساس طراحی پره ها نیز دسته بندی کرد :

- ایمپلرهای باز (Open Impellers) : پره ها فقط به هاب متصل هستند و پوششی ندارند. این نوع ایمپلرها برای سیالات حاوی ذرات جامد معلق و مواد فیبری مناسب هستند زیرا احتمال گرفتگی آنها کمتر است.

- ایمپلرهای نیمه بسته (Semi-Closed Impellers) : پره ها از یک طرف توسط یک پوشش جزئی حمایت می شوند. این نوع ایمپلرها تعادلی بین راندمان و قابلیت عبور ذرات جامد معلق ایجاد می کنند.

- ایمپلرهای بسته (Closed Impellers) : پره ها از هر دو طرف توسط پوشش ها احاطه شده اند. این نوع ایمپلرها بالاترین راندمان را دارند اما برای سیالات تمیز و بدون ذرات جامد مناسب هستند.

کاربردهای صنعتی ایمپلر و مثال هایی از صنایع مختلف

ایمپلرها به دلیل نقش حیاتی در انتقال سیالات در طیف گسترده ای از صنایع و کاربردها مورد استفاده قرار می گیرند. در زیر به برخی از مهم ترین صنایع و مثال های کاربردی اشاره می شود :

- صنعت نفت و گاز :

- پمپ های انتقال نفت خام و فرآورده های نفتی : ایمپلرهای شعاعی و جریان مختلط در پمپ های خطوط لوله و مخازن ذخیره سازی برای انتقال نفت و فرآورده های آن به کار می روند.

- کمپرسورهای گازی : ایمپلرهای شعاعی و محوری در کمپرسورهای گاز طبیعی گازهای فرآیندی و کمپرسورهای تزریق گاز برای افزایش فشار و انتقال گازها استفاده می شوند.

- پمپ های تزریق مواد شیمیایی : ایمپلرهای مقاوم به خوردگی در پمپ های تزریق مواد شیمیایی به چاه های نفت و گاز برای بهبود بازیافت نفت (EOR) و کنترل خوردگی کاربرد دارند.

- صنعت آب و فاضلاب :

- پمپ های آب آشامیدنی و آبیاری : ایمپلرهای شعاعی و جریان مختلط در پمپ های ایستگاه های پمپاژ آب سیستم های آبیاری و شبکه های توزیع آب شهری استفاده می شوند.

- پمپ های فاضلاب و پساب صنعتی : ایمپلرهای باز و نیمه بسته در پمپ های تصفیه خانه های فاضلاب و سیستم های جمع آوری فاضلاب برای انتقال سیالات حاوی ذرات جامد و مواد معلق به کار می روند.

- فن های تهویه و خنک کننده : ایمپلرهای محوری در فن های تهویه مطبوع سیستم های خنک کننده نیروگاه ها و صنایع برای جابجایی هوا و کاهش دما استفاده می شوند.

- صنعت شیمیایی و پتروشیمی :

- پمپ های فرآیندی : ایمپلرهای مقاوم به خوردگی و مواد شیمیایی در پمپ های انتقال مواد شیمیایی خورنده اسیدها بازها و حلال ها در واحدهای فرآیندی پتروشیمی و صنایع شیمیایی کاربرد دارند.

- میکسرها و همزن ها : ایمپلرهای خاص با طراحی پره های متفاوت در میکسرها و همزن های مخازن فرآیندی برای اختلاط و یکنواخت سازی مواد شیمیایی و واکنش های شیمیایی استفاده می شوند.

- صنعت نیروگاهی :

- پمپ های تغذیه دیگ بخار : ایمپلرهای چند مرحله ای و فشار قوی در پمپ های تغذیه دیگ بخار نیروگاه های حرارتی برای تامین آب پرفشار دیگ بخار به کار می روند.

- پمپ های کندانسور و سیرکوله آب خنک کننده : ایمپلرهای محوری و جریان مختلط در پمپ های کندانسور نیروگاه های بخار و پمپ های سیرکوله آب خنک کننده برج های خنک کننده برای انتقال حجم بالای آب خنک کننده استفاده می شوند.

- توربین های آبی : ایمپلرهای توربین های آبی (مانند توربین فرانسیس و کاپلان) در نیروگاه های برق آبی برای تبدیل انرژی پتانسیل آب به انرژی مکانیکی و سپس الکتریکی به کار می روند.

- صنعت غذا و دارو :

- پمپ های بهداشتی : ایمپلرهای بهداشتی با طراحی خاص و مواد سازگار با مواد غذایی و دارویی در پمپ های انتقال مواد غذایی نوشیدنی ها و داروها در صنایع غذایی و داروسازی کاربرد دارند.

- میکسرها و همزن های بهداشتی : ایمپلرهای بهداشتی در میکسرها و همزن های صنایع غذایی و دارویی برای اختلاط و فرآوری مواد بهداشتی و غذایی استفاده می شوند.

- صنایع دیگر : ایمپلرها در صنایع معدنی فولاد کاغذسازی HVAC (گرمایش تهویه و مطبوع سازی) کشاورزی خودرو و هوافضا نیز کاربردهای گسترده ای دارند.

بررسی استانداردهای بین المللی و فناوری های پیشرفته مرتبط

طراحی ساخت و عملکرد ایمپلرها تحت تأثیر استانداردهای بین المللی و فناوری های پیشرفته قرار دارد. رعایت استانداردها تضمین کننده کیفیت ایمنی و عملکرد بهینه ایمپلرها است. در زیر به برخی از استانداردهای مهم و فناوری های پیشرفته مرتبط اشاره می شود :

استانداردهای بین المللی :

- ISO ۵۱۹۹ : ۲۰۰۲ : مشخصات فنی پمپ های سانتریفیوژ کلاس II – الزامات طراحی عملکرد و آزمایش. این استاندارد الزامات کلی برای پمپ های سانتریفیوژ از جمله ایمپلرها را مشخص می کند.

- ISO ۹۹۰۶ : ۲۰۱۲ : پمپ های سانتریفیوژ هیدرودینامیکی – آزمایش های عملکرد هیدرولیکی – کلاس های دقت ۱ ۲ و ۳. این استاندارد روش های آزمایش عملکرد هیدرولیکی پمپ های سانتریفیوژ از جمله ایمپلرها را تعیین می کند.

- ANSI/HI ۹.۶.۷-۲۰۱۵ : پمپ های سانتریفیوژ – راهنمای کاربرد پمپ های سانتریفیوژ با جریان مختلط. این استاندارد راهنمایی هایی برای انتخاب و کاربرد پمپ های سانتریفیوژ با ایمپلرهای جریان مختلط ارائه می دهد.

- API ۶۱۰ : پمپ های سانتریفیوژ برای خدمات صنایع نفت پتروشیمی و گاز طبیعی سنگین. این استاندارد الزامات سختگیرانه تری برای پمپ های سانتریفیوژ مورد استفاده در صنایع نفت و گاز از جمله ایمپلرها تعیین می کند.

- استانداردهای مرتبط با مواد : استانداردهای ASTM و DIN برای مواد مورد استفاده در ساخت ایمپلرها مانند فولادهای ضد زنگ آلیاژهای نیکل و پلیمرهای مهندسی.

فناوری های پیشرفته مرتبط :

- طراحی به کمک کامپیوتر (CAD) و تحلیل اجزای محدود (FEA) : نرم افزارهای CAD و FEA برای طراحی دقیق ایمپلرها بهینه سازی شکل پره ها و تحلیل تنش ها و ارتعاشات ساختاری استفاده می شوند. این ابزارها به مهندسان امکان می دهند تا ایمپلرهایی با راندمان بالاتر طول عمر بیشتر و قابلیت اطمینان بهتر طراحی کنند.

- دینامیک سیالات محاسباتی (CFD) : نرم افزارهای CFD برای شبیه سازی جریان سیال درون ایمپلر و محفظه پمپ یا کمپرسور استفاده می شوند. این شبیه سازی ها به مهندسان کمک می کنند تا عملکرد هیدرودینامیکی ایمپلر را پیش بینی کرده نقاط ضعف طراحی را شناسایی و بهینه سازی های لازم را انجام دهند.

- مواد پیشرفته : استفاده از مواد پیشرفته مانند آلیاژهای سبک و مقاوم به خوردگی کامپوزیت ها و سرامیک ها در ساخت ایمپلرها باعث افزایش راندمان کاهش وزن و بهبود مقاومت در برابر خوردگی و سایش می شود.

- تکنیک های ساخت پیشرفته : استفاده از تکنیک های ساخت دقیق مانند ماشین کاری CNC ریخته گری دقیق و چاپ سه بعدی فلزات (Additive Manufacturing) امکان تولید ایمپلرهای پیچیده با دقت بالا و کیفیت سطح عالی را فراهم می کند. چاپ سه بعدی به ویژه برای تولید نمونه های اولیه و ایمپلرهای سفارشی با هندسه های پیچیده بسیار کارآمد است.

- کنترل و پایش هوشمند : استفاده از سنسورها و سیستم های پایش وضعیت برای نظارت بر عملکرد ایمپلرها در حین کار تشخیص زودهنگام عیوب و برنامه ریزی تعمیرات پیشگیرانه. این فناوری ها به افزایش قابلیت اطمینان و کاهش هزینه های نگهداری کمک می کنند.

چالش ها و محدودیت های فنی ایمپلر صنعتی

طراحی و بهره برداری از ایمپلرها با چالش ها و محدودیت های فنی متعددی روبرو است که در زیر به برخی از مهم ترین آنها اشاره می شود :

- کاویتاسیون (Cavitation) : پدیده کاویتاسیون زمانی رخ می دهد که فشار سیال در نزدیکی پره های ایمپلر به زیر فشار بخار آن کاهش یابد. در این حالت حباب های بخار در سیال تشکیل شده و با رسیدن به مناطق با فشار بالاتر منفجر می شوند. کاویتاسیون باعث ایجاد صدا ارتعاش خوردگی و کاهش راندمان ایمپلر می شود. طراحی مناسب ایمپلر انتخاب مواد مقاوم به کاویتاسیون و کنترل شرایط عملیاتی (مانند NPSH) برای جلوگیری از کاویتاسیون ضروری است.

- سایش و خوردگی : ایمپلرها در معرض سایش ناشی از ذرات جامد معلق در سیال و خوردگی ناشی از مواد شیمیایی خورنده قرار دارند. انتخاب مواد مقاوم به سایش و خوردگی پوشش دهی سطحی و طراحی مناسب ایمپلر برای کاهش سایش و خوردگی و افزایش طول عمر آن اهمیت دارد.

- ارتعاشات و نویز : دوران ایمپلر و جریان سیال می تواند باعث ایجاد ارتعاشات و نویز شود. ارتعاشات می توانند باعث خستگی مواد آسیب به یاتاقان ها و سایر اجزای سیستم شوند. نویز نیز می تواند آزاردهنده و مضر باشد. طراحی متعادل ایمپلر انتخاب یاتاقان های مناسب جداسازی ارتعاشات و استفاده از مواد جاذب صدا برای کاهش ارتعاشات و نویز ضروری است.

- راندمان محدود : راندمان ایمپلرها به عوامل مختلفی از جمله طراحی شرایط عملیاتی و خواص سیال بستگی دارد. راندمان ایمپلرهای صنعتی معمولاً بین ۶۰ تا ۹۰ درصد است و تلاش برای افزایش راندمان و کاهش مصرف انرژی همواره یک چالش مهم در طراحی ایمپلرها بوده است.

- محدودیت های ساخت : ساخت ایمپلرهای پیچیده با هندسه های دقیق و کیفیت سطح عالی می تواند دشوار و پرهزینه باشد. تکنیک های ساخت پیشرفته مانند ماشین کاری CNC و چاپ سه بعدی فلزات تا حدودی این محدودیت ها را کاهش داده اند اما همچنان چالش هایی در تولید انبوه ایمپلرهای بسیار پیچیده وجود دارد.

نکات کلیدی برای بهینه سازی و بهبود عملکرد ایمپلر

بهینه سازی عملکرد ایمپلرها برای کاهش مصرف انرژی افزایش طول عمر کاهش هزینه های نگهداری و بهبود کارایی سیستم های صنعتی بسیار مهم است. در زیر به برخی از نکات کلیدی برای بهینه سازی و بهبود عملکرد ایمپلر اشاره می شود :

- انتخاب نوع ایمپلر مناسب : انتخاب نوع ایمپلر (شعاعی محوری جریان مختلط) باید بر اساس نوع سیال دبی هد و شرایط عملیاتی مورد نیاز انجام شود. استفاده از نرم افزارهای انتخاب پمپ و کمپرسور و مشورت با متخصصان می تواند در انتخاب صحیح ایمپلر کمک کند.

- طراحی هیدرودینامیکی بهینه : طراحی پره ها کانال های جریان و هندسه کلی ایمپلر باید به گونه ای باشد که کمترین افت انرژی و بیشترین انتقال انرژی به سیال حاصل شود. استفاده از شبیه سازی های CFD و نرم افزارهای بهینه سازی طراحی می تواند به بهبود طراحی هیدرودینامیکی ایمپلر کمک کند.

- انتخاب مواد مناسب : انتخاب مواد باید بر اساس خواص سیال شرایط عملیاتی (دما فشار) و محیط کاری انجام شود. استفاده از مواد مقاوم به خوردگی سایش و کاویتاسیون می تواند طول عمر ایمپلر را افزایش دهد.

- کنترل کیفیت ساخت : دقت در ساخت پرداخت سطح و بالانس دینامیکی ایمپلر تأثیر مستقیمی بر عملکرد و طول عمر آن دارد. استفاده از روش های کنترل کیفیت دقیق و بازرسی های منظم در فرآیند ساخت ضروری است.

- نصب و راه اندازی صحیح : نصب و راه اندازی صحیح ایمپلر و سیستم مربوطه (پمپ کمپرسور) بر اساس دستورالعمل های سازنده و رعایت الزامات فنی می تواند از بروز مشکلات و خرابی های زودهنگام جلوگیری کند.

- نگهداری و بازرسی دوره ای : انجام نگهداری و بازرسی های دوره ای منظم روانکاری مناسب یاتاقان ها بررسی وضعیت پره ها و پوشش ها و تعویض قطعات فرسوده می تواند طول عمر ایمپلر را افزایش داده و از خرابی های ناگهانی جلوگیری کند.

- پایش وضعیت و عیب یابی : استفاده از سیستم های پایش وضعیت برای نظارت بر عملکرد ایمپلر تشخیص زودهنگام عیوب و برنامه ریزی تعمیرات پیشگیرانه می تواند به کاهش هزینه های نگهداری و افزایش قابلیت اطمینان سیستم کمک کند.

- بهینه سازی شرایط عملیاتی : تنظیم دبی و هد پمپ یا کمپرسور کنترل NPSH و جلوگیری از عملکرد در نقاط خارج از منحنی عملکرد بهینه می تواند راندمان و طول عمر ایمپلر را بهبود بخشد.

جمع بندی

ایمپلر به عنوان جزء اصلی پمپ ها کمپرسورها فن ها و توربین ها نقش محوری در انتقال و جابجایی سیالات در صنایع مختلف ایفا می کند. عملکرد ایمپلر بر پایه اصول مکانیک سیالات و تبدیل انرژی مکانیکی به انرژی هیدرودینامیکی استوار است. تنوع انواع ایمپلرها بر اساس جهت جریان طراحی پره ها و کاربردها امکان انتخاب مناسب ترین نوع برای هر کاربرد خاص را فراهم می سازد.

طراحی ساخت و بهره برداری بهینه از ایمپلرها مستلزم درک عمیق از اصول سیالات مواد استانداردها و فناوری های پیشرفته است. استفاده از نرم افزارهای CAD FEA و CFD مواد پیشرفته تکنیک های ساخت دقیق و سیستم های پایش وضعیت امکان تولید و بهره برداری از ایمپلرهایی با راندمان بالاتر طول عمر بیشتر و قابلیت اطمینان بهتر را فراهم می کند.

با توجه به اهمیت ایمپلرها در صنایع مختلف تحقیق و توسعه مستمر در زمینه طراحی مواد و فناوری های ساخت ایمپلرها برای بهبود عملکرد کاهش مصرف انرژی و افزایش پایداری سیستم های صنعتی ضروری است. توجه به چالش ها و محدودیت های فنی مانند کاویتاسیون سایش خوردگی و ارتعاشات و ارائه راهکارهای مهندسی برای رفع آنها نقش کلیدی در ارتقای سطح فناوری ایمپلرها و بهبود کارایی صنایع وابسته خواهد داشت.